La empresa japonesa ha desarrollado

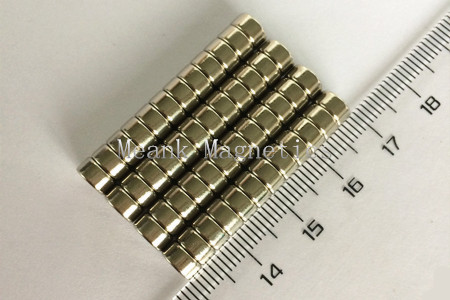

imanes ndfeb (imanes ndfeb) sin elementos de tierras raras Dy y imanes para motores híbridos por primera vez en el mundo. imán nd libre de disprosio mejora la resistencia al calor al tiempo que garantiza la intensidad de la Potencia magnética.La tecnología se puede aplicar a los vehículos eléctricos híbridosMotor.El par M áximo del motor es de 160 N.M. y la Potencia de salida es de 22 kW, lo mismo que antes.El magnetismo remanente (BR) del imán de neodimio

es mayor, puede aumentar el par del motor, pero el índice de resistencia al calor HCB es menor.Por lo tanto, es necesario añadir elementos pesados de tierras raras Dy o tb para mejorar el HCB.Pero los precios de Dy y tb son demasiado caros y sólo se producen en China.Después de realizar el imán sin dy

, el rendimiento del imán para el motor es estable y fácil de comprar.

con el fin de mejorar el Estado del HCB sin adición de disprosio, la empresa japonesa desarrolló una tecnología de polvo magnético formado por calentamientoDiámetroCuanto más pequeño es el diámetro del cristal, más difícil es retroceder cuando la temperatura aumenta.El diámetro del cristal magnético es de sólo 100 ~ 500 nm, y el diámetro del cristal magnético del imán nd es de 5 ~ 10 μm, que es casi 10 veces mayor que el del imán nd.Desarrollaron una técnica de modelado que hace que la temperatura del molde sea muy baja, luego llena el molde con polvo magnético y luego lo presiona con gran potencia.Para los imanes comunes de neodimio, el polvo magnético más grande debe ser llenado en el molde y luego sinterizado a 1000℃.

la nueva tecnología de producción de imanes evita el proceso de sinterización durante décadas y reduce en gran medida el costo de producción.Horas. ComparaciónUtilizando imanes sinterizados, el tiempo de producción puede ser tan corto como 1 / 10 a 1 / 5.Otra razón por la que el tiempo de producción es corto es que permite una producción casi neta.Forma.El proceso de Corte necesario para sinterizar imanes de neodimio de grandes productos semiacabados a formas objetivo.

aunque la mejora del HCB, pero el estándar es sólo la mitad del imán nd y Dy, honda mejoró el imán fijo del rotor del motor, para lograr una estructura más baja del HCB también se puede utilizar.